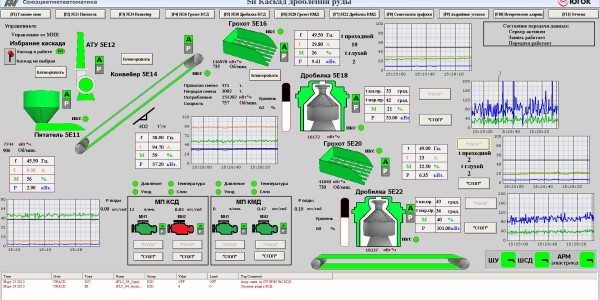

- 5й Каскад дробления руды

Опис проекту

Клієнт: ВАТ «ПівдГЗК».

Розташування: Україна

Площа: 450,000 m2

Рік закінчення: 2014

Головний підрядник: “СОЮЗЦВЕТМЕТАВТОМАТИКА”

Автоматизована система управління технологічними процесами дроблення руди на 5-му каскаді цеху №1 УДТК ВАТ «ПівдГЗК».

Цілі, які були поставлені перед проектом:

- Раціональне ведення технологічного процесу;

- Забезпечення заданого середнього темпу дроблення;

- Забезпечення виробництва заданої якості з мінімальними енергетичними витратами;

- Підвищення продуктивності та покращення умов праці обслуговуючого персоналу.

- Стабілізацією параметрів технологічного процесу;

- Контролем стану технологічного процесу та обладнання;

- Технологічною сигналізацією про відхилення параметрів від заданих значень;

- Наявністю протоколювання та архівації основних параметрів процесу, що дозволяють робити оперативний аналіз якості роботи технологічного обладнання.

Завданням експлуатації та технічного обслуговування АСУТП є підтримання справного та працездатного стану системи у всіх режимах та на всіх стадіях її експлуатації, що забезпечило підвищення вилучення цінних компонентів, якості концентратів, скорочення витрат реагентів та електроенергії.

З розробкою та встановленням Автоматизованої системи управління тех. процесами дроблення руди на підприємство було вирішено та спрощено.

Рішення, які були досягнуті

Рішення досягнуто:

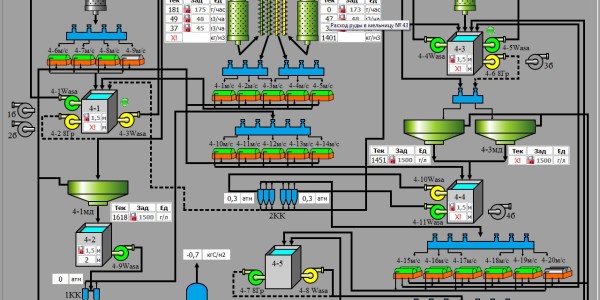

- Підтримка технологічних параметрів процесу на заданому рівні (стабілізація технологічних режимів).

- Підтримка показників якості процесу на заданому рівні з мінімізацією відхилень (стабілізація якості).

- Розрахунок та підтримання оптимальних технологічних параметрів, що забезпечують максимальну продуктивність процесу при заданому значенні показників якості (оптимізація технологічних режимів).

- Технологічне доведення автоматизованого управління до реальної економічної ефективності.

- максимальне використання обладнання низової автоматики вже встановленого на об’єкті в рамках контурів ручного керування;

- використання спеціалізованого обладнання для контролю технологічних параметрів процесу;

- організація довготривалого моніторингу технологічних параметрів з метою визначення найбільш актуальних для даного виробництва критеріїв запровадження процесу;

- розробка алгоритмічного забезпечення системи на основі аналізу результатів моніторингу.

- максимальне використання обладнання низової автоматики вже встановленого на об’єкті в рамках контурів ручного керування;

- використання спеціалізованого обладнання контролю технологічних параметрів процесу;

- організація довготривалого моніторингу технологічних параметрів з метою визначення найбільш актуальних для даного виробництва критеріїв введення процесу;

- розробка алгоритмічного забезпечення системи на основі аналізу результатів моніторингу.