Опис

Система збору інформації для управління завантаженням бункерів ґрунтом базується на використанні мобільного радарного рівнеміра та системи вимірювання лінійних відстаней (для визначення місцезнаходження автостелли) власної розробки ООО «НПК «Союзцветметавтоматика», які встановлюються на рухомій автостелі. Після перетворення інформації у спеціалізованому контролері інформація потрапляє на передавач радіомодему. Таким чином, кількість систем збору інформації проектується 5 (п’ять), відповідно до кількості бункерів. За допомогою радіосигналу інформація передається на блок прийому, встановлений стаціонарно, де обробляється і надходить на АРМ оператора та відеотермінали, встановлені на місцях для відображення рівня завантаження стелі машиніста. Для подальшої обробки інформації та збору даних використовується комплекс оригінальних апаратних засобів та оптимізованих алгоритмів.

Пропозиції щодо автоматизації автостелі РОФ

Встановлення додаткового обладнання

На автостелі:

- радарний рівнемір;

- радарний рівнемір;

- система вимірювання лінійних відстаней (енкодер, механічна передача);

- шафа управління (контролер, радіомодем, джерело живлення);

- антена всенаправлена.

Стаціонарно:

- на бункерах:

- приймальні радіомодеми (в межах прямого видимості);

- відеотермінали.

- у оператора:

- АРМ оператора з програмним забезпеченням верхнього рівня, яке підтримує зовнішні мережеві підключення.

- Преобразователь інтерфейсу багатоканальний.

Виконуються наступні завдання:

- визначення рівня завантаження бункерів дробленим рудою при повному проході автостелли вздовж конвеєра від одного кінцевого положення до іншого;

- оновлення даних про рівень матеріалу в бункерах при переміщ

енні автостелли з одного пункту розвантаження в інший;

- постійний контроль заповнення поточного місця бункера при нерухомому положенні автостелли;

- автоматичне позиціонування автостелли над місцем видобутку матеріалу в бункері;

- автоматична завантаження бункера дробленим рудою в залежності від рівня руди;

- корекцію коефіцієнта перетворення обертів колеса в лінійний рух для компенсації можливої зміни його діаметра в процесі роботи через знос;

- відображення рівня завантаження бункерів на мемосхемі технологічного процесу на екрані монітора АРМ оператора РОФ;

- відображення рівня завантаження бункерів на екрані відеотермінала машиніста автостелли (на бункерах);

- постійне оновлення даних щодо рівня завантаження бункерів;

- запис та зберігання вимірюваних даних;

- звукова та світлова сигналізація втрати радіозв’язку та переходу об’єкта в ручний режим;

- формування звітів про роботу системи;

- друк звітів системи;

- обмін даними з зовнішніми системами за протоколом;

- сигналізація на екрані монітора про несправності в роботі системи.

При побудові системи буде враховано, що робочий просік завантажувальної частини бункера захищений металоконструкціями, які виконують роль сита і ускладнюють роботу безконтактних рівнемірів.

Структура технічних засобів АСУ ТП

Для побудови АСУ рівня завантаження бункерів пропонуються програмовані логічні контролери «I-7000» від провідного закордонного виробника засобів промислової автоматизації, IСPDAS (Тайвань).

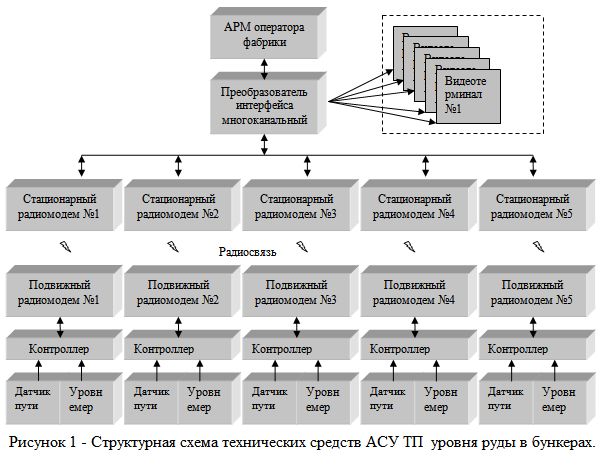

Структурна схема технічних засобів АСУ ТП рівня руди наведена на рис. 1.

Впровадження функції «Перегляд заповнення бункерів» передбачає діалоговий режим «Оператор-система» через панель машиніста системи (кольоровий графічний термінал).

АРМ оператора забезпечує дистанційний контроль роботи, збір та зберігання інформації, дистанційну тарифікацію каналів вимірювання.

Система повинна працювати в двох режимах: ручному і автоматичному, перехід з одного режиму в інший здійснюється командою оператора дистанційно або перемиканням ключа на автостеллі.

У ручному режимі – управління автостеллою (позиціонування) здійснює машиніст автостелли.

У автоматичному режимі – управління здійснює апаратно-програмний комплекс за оптимізованими алгоритмами.

Структурна схема

Структурна схема

| № | Тип, найменування обладнання | Кількість | ||

| 1 | 1.3 Розробка програмного забезпечення | |||

| 1.3.1 Прикладний проект для контролера автостелли | Термін розробки ПЗ – не більше 8 тижнів від дати авансового платежу за умови узгодження ТЗ Замовником, наявності всіх початкових даних для проектування. | |||

| Термін виконання пуско-налагоджувальних робіт – не більше 6 тижнів від дати завершення монтажних робіт та повної готовності технологічного об’єкта до проведення ПНР | ||||

| 2.4 Гарантійні зобов’язання | ||||

| Гарантійний термін – 12 місяців від дати запуску АСУТП в експлуатацію |

Таблиця №2 – Зведена таблиця переліку обладнання

| № | Тип, назва обладнання | Кількість |

| 1 | РОЗДІЛ 1. Специфікація поставки обладнання нижнього і верхнього рівня АСУТП рівня завантаження бункерів. | |

| 1.1 | Шафа управління контролерна ШУ1, комплектна в складі: (встановлення на рухомій автостелі бункерного відділення РОФ-1 і РОФ-2) | 5 |

| – програмований контролер ISP I-7188XB+X-702 – модуль аналогового вводу ISP I-7012 – релеевий модуль на монтажному цоколі – радіомодем SST-2450EXT – антена всенапрямлена 2400 МГц, підсилення 8 dBi – джерело живлення 24В , 50Вт. MeanWell – радіолокаційний датчик рівня Vegapuls – система вимірювання лінійних відстаней; – клемні з’єднувачі, клеми-тримачі запобіжників, Weidmuller (Німеччина), 2-пол. Автоматичні вимикачі Moeller (Німеччина), кабельні короби, сервісні розетки. – Конструкція шафи Qadroitalia (Італія) обладнана нижнім кабельним вводом, кабельними зажимами та пристроєм ущільнення. |

||

| 1.2 | Комплект стаціонарного радіообладнання (встановлення на майданчиках бункерного відділення РОФ-1 і РОФ-2) | 3 |

| – радіомодем SST-2450EXT – антена всенапрямлена 2400 МГц, підсилення 8 dBi – джерело живлення 24В , 15Вт. MeanWell – коробка розподільча |

||

| 1.3 | АРМ оператора, комплектна в складі: (встановлення в приміщенні операторної) | 1 |

| – Робоча станція оператора на базі ПК в складі: – системний блок Prime PC Medio 80L-I945G ASUS Intel Core2 Duo E6300 1,86GHz/1066/2024KB, 512MB-DDR2,SATA-160GB. 2xLan100/1000. 1xCOM, 4xUSB, PS2 keyboard, PS2 optical mouse, Windows XP Rus OEM – монітор LCD 21” – джерело безперебійного живлення RS-500 (APC) – принтер лазерний HP LJ1020 з кабелем USB – мультипортова плата Мoxa CP-134U V2 |

||

| 1.4 | Відеотермінал машиніста, комплектна в складі: (встановлення на майданчиках бункерного відділення РОФ-1 і РОФ-2) | 5 |

| – Контролер серії EBOX-4300-H – Монітор «Samsung» 17“ – шафа комутаційна (прозоре дверце) – джерело живлення – перетворювач інтерфейсу USB/RS-485 ISP i-7561 – монтажне кріплення |

||

| 1.5 | Комплект кабелів інформаційних шин АСУТП рівня руди в бункерах | 1 |

| Комплект кабелів інформаційних шин АСУТП рівня руди в бункерах | 3050 м | |

| Всього по розділу АСУТП, грн без ПДВ | ||

| 2 | РОЗДІЛ 2. УМОВИ ПОСТАВКИ | |

| 2.1 | Обсяги документації | |

| Усе обладнання постачається з повними комплектами проектної та експлуатаційної документації, паспортами та формулярами, необхідними для нормальної експлуатації системи. | ||

| 2.2 | Форма оплати | |

| Вартість обладнання сформована на умовах DDP-Кривий Ріг, з урахуванням курсу НБУ на станом на 08.10.2008 Форма оплати обладнання – передоплата 50%, потім 50% за фактом готовності обладнання до відвантаження. Часткова відвантаження допускається. Оплата здійснюється на підставі рахунків у національній валюті України за курсом НБУ | ||

| 2.3 | Терміни поставки | |

| Термін поставки обладнання – 8…10 тижнів від дати авансового платежу | ||

| 2.4 | Гарантійні зобов’язання | |

| Гарантійний термін експлуатації обладнання – 12 місяців від дати запуску системи в експлуатацію, але не більше 18 місяців від дати поставки обладнання | ||

| 2.5 | Сертифікація обладнання | |

| Усе обладнання, поставлене в рамках договору, має сертифікати ISO 9001:2000 |

Відгуки

Відгуків немає, поки що.