Опис проекту

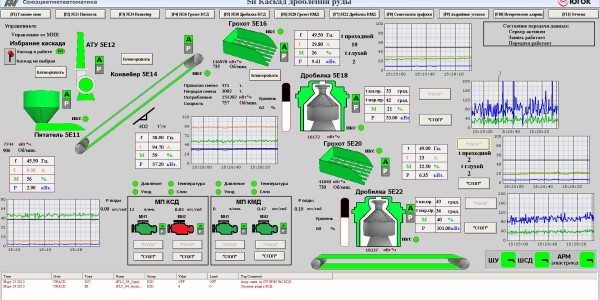

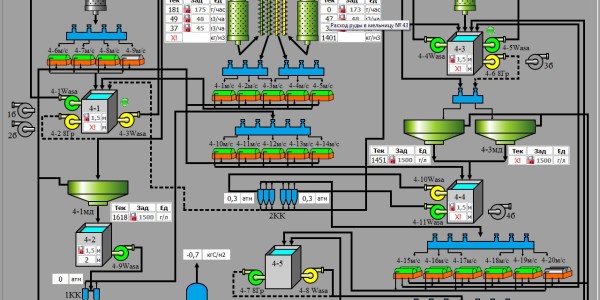

Клієнт: ВАТ “АрселорМіттал Кривий Ріг”

Розташування: Україна, Кривий Ріг

Рік закінчення: 2013

Головний підрядник: ТОВ “НВК “СОЮЗЦВЕТМЕТАВТОМАТИКА”

Для управління виробничими процесами у багатьох галузях промисловості велике значення має вимір гранулометричного складу твердої пульпи в потоці. Однак приладів типу гранулометрів, що використовуються в системах автоматичного контролю та керування порівняно небагато.

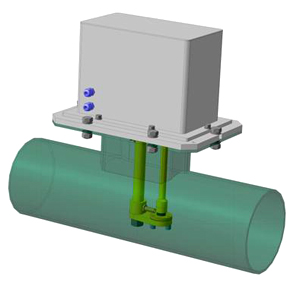

Установка «ПІК-074П» призначена для безперервного автоматичного контролю гранулометричного складу пульпоподібних та сухих продуктів процесів подрібнення та класифікації, що транспортуються трубопроводами (жолобами) у пульподілителях та ємностях, без відбору проб, безпосередньо в потоці та забезпечує безперервне визначення та відображення на дисплеї змісту контрольних класів крупності частинок у пульпі, видачу стандартного сигналу на регулюючі пристрої та передачу даних каналами зв’язку.

Не має аналогів у світі.

Область застосування

Гранулометр «ПІК-074П» використовується в процесі мокрого або сухого подрібнення в галузі збагачення корисних копалин, у гірничо-хімічній, абразивній, будівельній та інших галузях промисловості.

Переваги та переваги

Принцип дії

Принцип роботи гранулометра «ПІК-074П» заснований на щомиті вимірюванні лінійних розмірів великих частинок у потоці пульпи методом обмацування та розрахунку процентного класу крупності частинок за заданим алгоритмом.

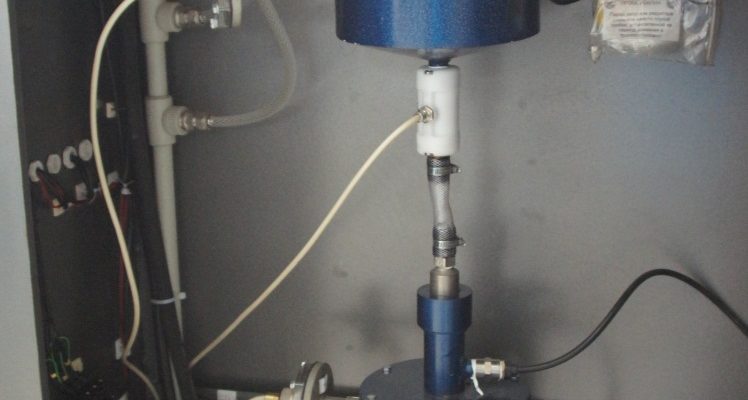

Гранулометр «ПІК-074П» складається з:

- датчика крупності ДКП-04, який забезпечує вимірювання лінійних розмірів частинок і встановлюється безпосередньо в потоці пульпи (у трубопроводі, жолобах, розподільчих коробках тощо);

- шафи управління з мікропроцесорним перетворювачем МІП-3, що встановлюється не далі 10м від датчика крупності ДКП-04 і забезпечує розрахунок заданих класів крупності (не більше 2-х), виведення інформації на дисплей та передачу результатів вимірювань по каналах зв’язку, безперервне визначення та відображення на цифровому дисплеї величини процентного вмісту контрольних класів крупності частинок у пульпі.

Вартості та переваги

Дозволяє проводити вимірювання крупності частинок пульпи без додаткових пробовідбірних та пробопідготовчих пристроїв, а також спеціально обладнаного місця для розміщення гранулометра та відведення з нього пульпи.

Гранулометр «ПІК-074П» забезпечує:

- можливість перегляду на дисплеї виміряних та обчислених значень;

- видача стандартного сигналу на регулюючі пристрої;

- передачу даних каналами зв’язку;

- встановлення режимів роботи, вибір діапазонів, введення коефіцієнтів калібрування та налаштування за допомогою цифрової клавіатури;

- на показання вимірювань не впливають бульбашки повітря, включення магнітних фракцій, зміни щільності пульпи та температури.